PRZYRZĄDY DO POMIARU JAKOŚCI I CZYSTOŚCI SPRĘŻONEGO POWIETRZA

Zapewnienie jakości sprężonego powietrza zgodnie z normą ISO 8573-1 jest jednym z najważniejszych punktów, jeśli chodzi o wysokiej jakości procesy produkcyjne. Jednak nie tylko w przemyśle spożywczym i napojów, ale także w innych zastosowaniach przemysłowych ważne jest, aby znać zawartość oleju, stężenie cząstek stałych i wilgotność sprężonego powietrza dostarczanego w punkcie użytkowania. Typowe audyty jakości powietrza w odniesieniu do ISO 8573-1 mogą być czasochłonne i kosztowne. Nadszedł czas, aby to zmienić.

SUTO oferuje opłacalne rozwiązania, które umożliwiają pomiary w czasie rzeczywistym na miejscu, aby zapewnić, że proces jest zawsze pod kontrolą. W ten sposób można drastycznie ograniczyć awarie i ryzyko.

ZNACZENIE JAKOŚCI/CZYSTOŚCI SPRĘŻONEGO POWIETRZA I NORMY ISO 8573-1

Wybór odpowiedniego sprzętu to pierwszy krok w kierunku właściwego pomiaru jakości sprężonego powietrza zgodnie z normą ISO 8573-1.

W nowoczesnych systemach sprężonego powietrza jakość powietrza jest ważnym czynnikiem, jeśli chodzi o niezawodność i bezpieczeństwo procesu. Sprężarki zasysają wszelkiego rodzaju zanieczyszczenia na swoich wlotach, które są następnie transportowane do systemu. Filtry są zwykle instalowane za sprężarkami, aby odfiltrować tę zawartość. Monitorowane są trzy parametry:

- Zawartość oleju (mierzona w masie na objętość [mg/m3])

- Stężenie cząstek (mierzone w zliczeniach na metr sześcienny [cn/m3])

- Stężenie wody (mierzone jako temperatura punktu rosy [°C Td])

Więcej informacji i odpowiedzi na ważne pytania dotyczące jakości i czystości sprężonego powietrza zgodnie z normą ISO 8573-1.

W jaki sposób można zapewnić jakość sprężonego powietrza zgodnie z normą ISO 8573-1?

Norma ISO 8573-1 stanowi wytyczne dotyczące definiowania jakości sprężonego powietrza i dzieli je na klasy sprężonego powietrza. Dla operatorów najważniejszym krokiem jest wybór najbardziej odpowiednich narzędzi pomiarowych, które działają pod ciśnieniem. Do niedawna dokładne wyniki można było uzyskać jedynie poprzez pobieranie próbek na miejscu, a następnie ocenę wyników w zewnętrznych laboratoriach, jak opisano w innych częściach normy ISO 8573.

Jest to jednak kosztowne, skomplikowane i czasochłonne; ponadto opisane metody często nie są możliwe do przeprowadzenia na miejscu. Wymagane są poważne zakłócenia i zmiany w systemie. Kolejną wadą jest to, że użytkownicy sprężonego powietrza nie mają możliwości natychmiastowego reagowania na zmiany na miejscu, ponieważ muszą czekać na wyniki laboratoryjne.

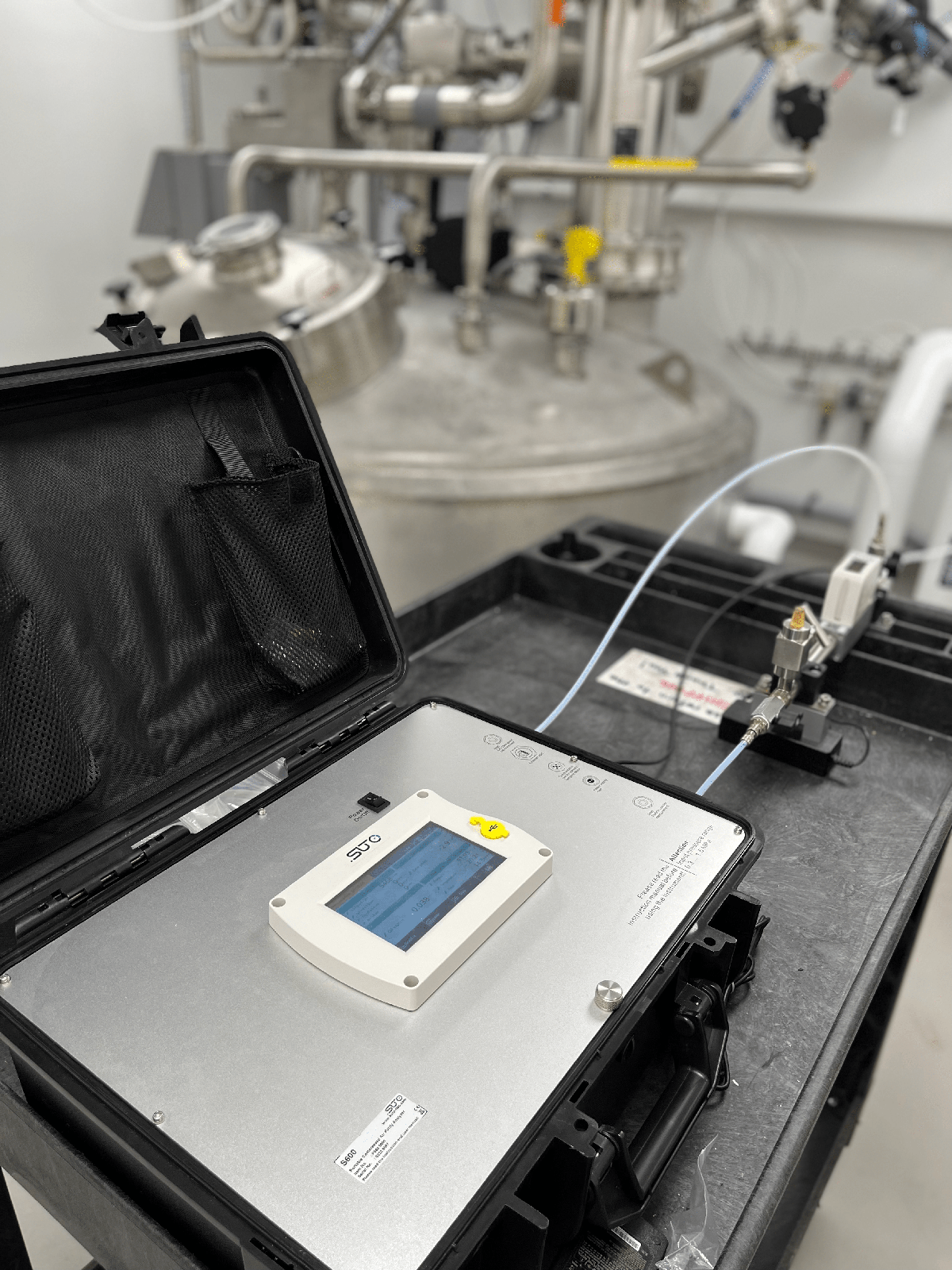

SUTO rozwiązuje te problemy oferując rozwiązania monitoringu na żywo dla pomiarów jakości sprężonego powietrza zgodnie z normą ISO 8573-1. Zaawansowane czujniki zapewniają odczyty w czasie rzeczywistym na miejscu. Są łatwe w montażu podczas pracy i pozwalają użytkownikowi natychmiast reagować na zmiany w układzie sprężarki. To nie tylko oszczędza klientom inwestowania w audyty, ale także zapobiega przestojom w produkcji i zapewnia wysoką niezawodność procesu.

Dlaczego jakość sprężonego powietrza jest kluczowym parametrem w systemie sprężonego powietrza?

Sprężone powietrze jest wykorzystywane w niemal każdym procesie przemysłowym, od żywności i napojów po zastosowania medyczne. W procesie tym sprężone powietrze ma czasami bezpośredni kontakt z produktami, na przykład w procesach pakowania, w których pojemniki opakowaniowe są przedmuchiwane sprężonym powietrzem. Ponieważ system sprężonego powietrza jest częścią procesu i może mieć bezpośredni kontakt z produktami, bardzo ważne jest monitorowanie jakości powietrza.

W normie ISO 8573-1 zdefiniowano klasy jakości dla 3 głównych parametrów związanych z zawartością oleju, stężeniem cząstek stałych i ciśnieniowym punktem rosy (stężeniem wody). Pomaga to użytkownikom określić jakość powietrza, które może potencjalnie wejść w kontakt z produktem końcowym, zgodnie z określonymi normami.

Nowoczesne systemy filtracji są w stanie odfiltrować wszelkie niepożądane zanieczyszczenia w sprężonym powietrzu, najprawdopodobniej wprowadzone przez sprężarki. Jeśli jednak filtry ulegną awarii lub pogorszeniu, użytkownicy muszą mieć niezawodny monitoring w czasie rzeczywistym, aby reagować na te awarie, w przeciwnym razie produkcja może zostać zanieczyszczona lub nawet wycofana od konsumentów.

W takich przypadkach uszkodzenie produktu, ale także reputacji marki, może mieć ogromny wpływ. Tylko ciągłe monitorowanie jakości sprężonego powietrza pomaga temu zapobiec.

Co oznaczają klasy jakości zgodnie z normą ISO 8573-1?

Norma ISO 8573-1 zapewnia użytkownikom wytyczne dotyczące klasyfikacji zanieczyszczeń w sprężonym powietrzu. W związku z tym norma ISO 8573-1 określa limity zanieczyszczeń dla trzech parametrów: oleju, cząstek stałych i wody. Limity te są prezentowane w klasach od 1 do zazwyczaj 5 lub 6. Każdy parametr jest traktowany jako pojedyncza wartość mierzona, więc systemy mogą mieć różne klasy ISO 8573 dla różnych parametrów.

Na przykład, gdy system jest sklasyfikowany jako 1.2.1 zgodnie z normą ISO 8573-1, zazwyczaj oznacza to, że stężenie cząstek jest klasy 1. Punkt rosy należy do klasy 2, a stężenie oleju do klasy 1. W przypadku stężenia cząstek stałych pomiar jest podzielony na 3 kanały w odniesieniu do wielkości cząstek „d”: 0,1 < d ≤ 0,5 µm; 0,5 < d ≤ 1,0 µm; 1,0 < d ≤ 5,0 µm. Stężenie wody lub wilgoci jest definiowane jako ciśnieniowy punkt rosy, który reprezentuje wilgotność sprężonego powietrza. Stężenie oleju jest mierzone w miligramach na metr sześcienny (mg/m3) powietrza.

Norma ISO 8573-1 pomaga operatorom systemów sprężonego powietrza zdefiniować jakość powietrza oraz standaryzuje odniesienia i wartości graniczne, które należy stosować.

Jakie zasady pomiaru są stosowane w czujnikach oparów oleju i licznikach cząstek stałych SUTO?

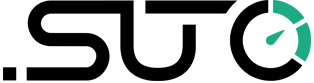

Czujniki oparów oleju SUTO stosowane w S120, S600 i innych produktach są czujnikami PID (Photo Ionization Detectors). Czujniki PID wykorzystują lampy UV do jonizacji cząsteczek węglowodorów w powietrzu przechodzącym przez element czujnikowy, jonizacja zmienia ładunek elektryczny cząsteczki. Zmiana ta może zostać wykryta przez czujnik, a urządzenie może określić ilościowo poziom węglowodorów w powietrzu.

Pomiar oparów oleju jest obowiązkowy zgodnie z normą ISO 8573-1 i reprezentuje zanieczyszczenie olejem w układzie sprężonego powietrza. Czujniki PID znajdują się w czołówce technologii, jeśli chodzi o pomiar oleju w czasie rzeczywistym w systemach sprężonego powietrza.

Liczniki cząstek SUTO oparte są na czujnikach laserowo-optycznych. Wysoce wydajna wiązka laserowa przechodzi przez strumień powietrza, a gdy cząsteczka powietrza przechodzi przez wiązkę laserową, rozprasza światło. Czujnik światłoczuły wykrywa to rozproszenie i zlicza cząstki. W oparciu o różne rozpraszanie cząstek o różnych rozmiarach, czujnik jest w stanie nie tylko zapewnić kwantyfikację, ale także wykryć i zdefiniować zakres wielkości cząstek zgodnie z ISO 8573-1 i ISO 8573-4.

Dlaczego monitorowanie parametrów jakościowych na żywo jest tak ważne?

W ostatnich latach powszechną praktyką było pobieranie próbek powietrza na miejscu i analizowanie ich w zewnętrznych laboratoriach na potrzeby audytów jakości. Te zewnętrzne analizy mają bardzo dużą wadę, wyniki są dostępne w ciągu kilku tygodni i nie jest możliwe monitorowanie lub pomiar jakości sprężonego powietrza w czasie rzeczywistym. Oznacza to, że wykonując pomiar za pomocą próbkowania sondy i zewnętrznych analiz laboratoryjnych, jakość sprężonego powietrza jest zawsze tylko migawką jakości powietrza w tym konkretnym dniu i o tej konkretnej godzinie. Jeśli jednak między dwoma testami jakość sprężonego powietrza pogorszy się lub filtry ulegną awarii, operatorzy nie będą w stanie tego wykryć.

Systemy SUTO oferują rozwiązania do monitorowania jakości powietrza w czasie rzeczywistym. Umożliwia to zareagowanie na czas, jeśli coś pójdzie nie tak. Pomiary jakości sprężonego powietrza w czasie rzeczywistym pozwalają operatorom reagować na zachodzące zmiany.

Skąd zazwyczaj pochodzą zanieczyszczenia sprężonego powietrza?

Nowoczesny system sprężonego powietrza składa się ze sprężarki, po której następuje filtr i osuszacz powietrza, tzw. system filtracji. Filtry te są potrzebne, ponieważ sprężarki zasysają powietrze z otoczenia i wprowadzają do systemu wszelkie zanieczyszczenia. Tak więc nawet sprężarka bezolejowa może wprowadzać olej do układu, ponieważ opary oleju mogą być już częścią zasysanego powietrza.

Ponadto woda i cząsteczki z otoczenia są również zasysane, sprężane i wprowadzane do systemu. Kilka filtrów za sprężarką służy do usuwania niepożądanych zanieczyszczeń. Jednak małe cząsteczki, para wodna i opary oleju mogą nadal przenikać przez te filtry. Dlatego też do dalszego filtrowania powietrza potrzebne są osuszacze i filtry z węglem aktywnym.

Jednak sam system rur zawiera również elementy, które mogą wprowadzać zanieczyszczenia. Zawory, uszczelki, połączenia, szybkozłącza lub inne elementy są często źródłem zanieczyszczeń.

Porady osobiste

Chcesz otrzymywać więcej informacji o produktach i zastosowaniach?

A może potrzebujesz osobistej porady? Z przyjemnością Ci pomożemy!