圧縮空気の品質と純度に関する機器

ISO 8573-1に準拠した圧縮空気品質の確保は、高品質の生産工程を実現する上で最も重要なポイントの一つです。 しかし、食品・飲料業界だけでなく、その他の産業用途においても、使用時に供給される圧縮空気の油分、粒子濃度、湿度を知ることは重要です。 ISO 8573-1に関連する一般的な空気品質監査は、時間とコストがかかる。 今こそこれを変えるときだ。

SUTOは、現場でのリアルタイム測定を可能にする費用対効果の高いソリューションを提供し、プロセスが常に制御下にあることを保証します。 こうすることで、失敗やリスクを大幅に減らすことができる。

圧縮空気の品質/清浄度とISO 8573-1の重要性

適切な機器を選択することが、ISO 8573-1に準拠した圧縮空気品質の適切な測定への第一歩です。

最新の圧縮空気システムにおいて、空気品質はプロセスの信頼性と安全性を左右する重要な要素です。 コンプレッサーはその入口であらゆる種類の不純物を吸い込み、それがシステム内に運ばれる。 通常、コンプレッサーの後にフィルターが設置され、このような内容をろ過する。 モニターされる3つのパラメーターは以下の通り:

- 油分(体積あたりの重量で測定[mg/m3] )。

- 粒子濃度(1立方メートルあたりのカウント数で測定[cn/m3] )。

- 水分濃度(露点温度[°C Td]として測定)

ISO 8573-1に準拠した圧縮空気の品質と純度に関する詳細情報と重要な質問については、こちらをご覧ください。

ISO 8573-1に準拠した圧縮空気の品質を現場で確保する方法は?

ISO 8573-1規格は、圧縮空気の品質を定義するためのガイドラインであり、圧縮空気を圧縮空気クラスに分類しています。 オペレーターにとって最も重要なステップは、圧力下で機能する最適な測定ツールを選択することである。 最近まで、正確な結果を得るには、ISO 8573の他の部分に記載されているように、現場でサンプリングを行い、後に外部の試験所で結果を評価する方法しかなかった。

しかし、これにはコストと手間と時間がかかる。 深刻な混乱とシステムの変更が必要となる。 もう一つの欠点は、圧縮空気の使用者は、実験室での結果を待たなければならないため、現場での変化に即座に対応できないことである。

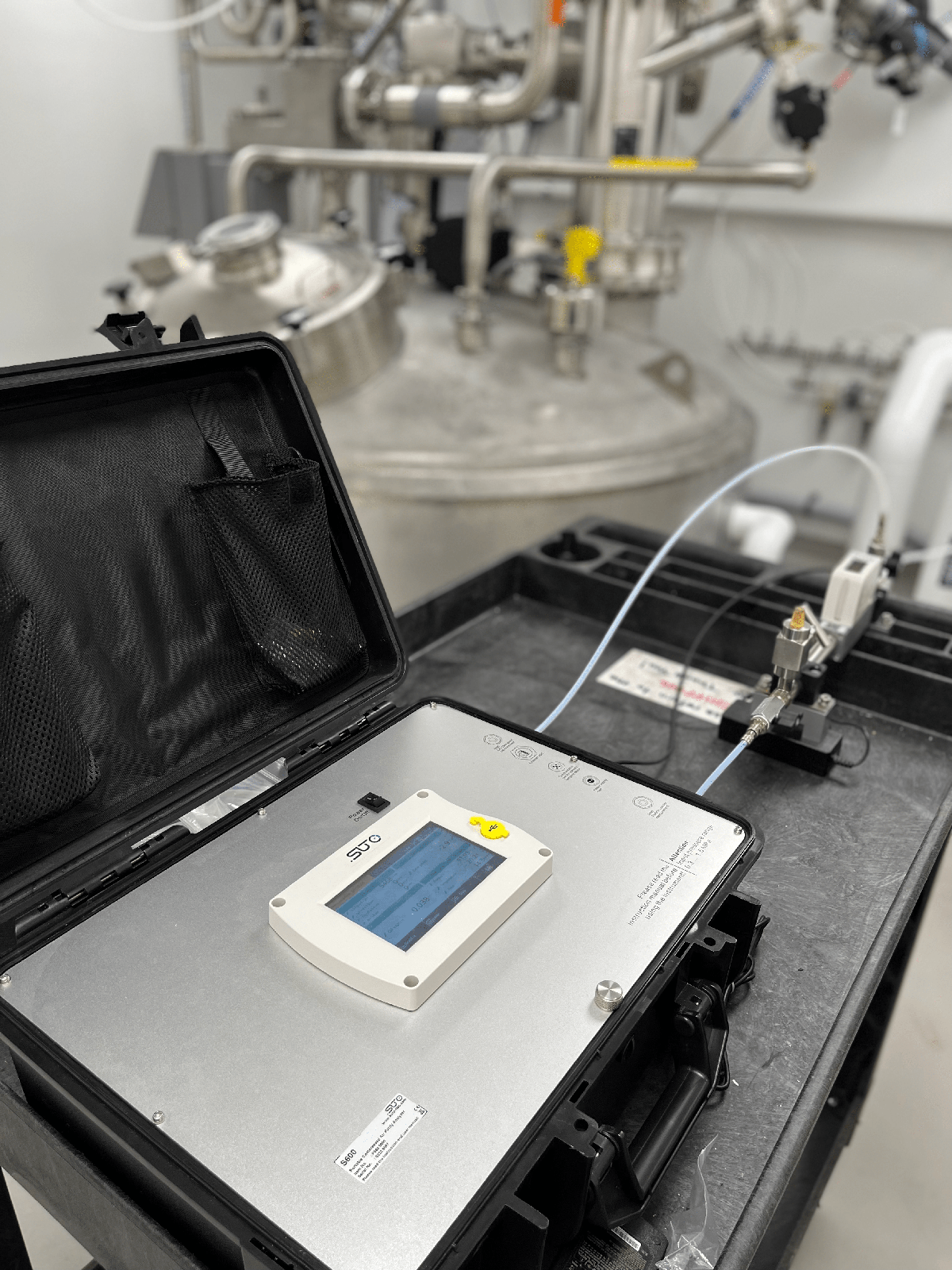

SUTOは、ISO 8573-1に準拠した圧縮空気品質測定用のライブ監視ソリューションを提供することで、これらの問題を解決します。 高度なセンサーは、現場でリアルタイムの測定値を提供する。 運転中の取り付けが簡単で、コンプレッサーシステムの変化に即座に対応できる。 これは、顧客が監査に投資する手間を省くだけでなく、生産のダウンタイムを防ぎ、信頼性の高いプロセスを保証する。

圧縮空気システムにおいて、圧縮空気の品質が極めて重要なのはなぜですか?

圧縮空気は、食品・飲料から医療用途まで、ほとんどすべての産業プロセスで使用されている。 例えば、包装容器を圧縮空気で吹き飛ばす包装工程などである。 圧縮空気システムはプロセスの一部であり、製品と直接接触する可能性があるため、空気品質を監視することは非常に重要です。

ISO 8573-1では、油分、粒子濃度、圧力露点(水分濃度)の3つの主要パラメータについて、品質クラスを定義している。 これによりユーザーは、定義された基準に従って、最終製品と接触する可能性のある空気の質を定義することができる。

最新のろ過システムは、使用される圧縮空気中の不要な汚染をろ過することができます。 しかし、フィルターが故障したり劣化したりした場合、ユーザーは信頼できるリアルタイムのモニタリングで対応しなければならない。

このような場合、製品だけでなくブランドの評判にも甚大な影響が及ぶ。 これを防ぐには、圧縮空気の品質を継続的に監視する必要があります。

ISO 8573-1による品質クラスは何を意味するのか?

ISO 8573-1は、圧縮空気中の不純物を分類するためのガイドラインをユーザーに提供します。 そのため、ISO 8573-1では、油、粒子、水の3つのパラメータに汚染限度を設定している。 これらの限界は、1から通常5または6までのクラスで示される。 各パラメータは1つの測定値とみなされるため、システムはパラメータごとに異なるISO 8573クラスを持つことができる。

例えば、システムがISO 8573-1に従って1.2.1に分類される場合、それは通常、粒子濃度がクラス1であることを意味する。 露点はクラス2、油分濃度はクラス1である。粒子濃度測定は、粒子径 “d “に応じて3つのチャンネルに分けられる:0.1< d ≤ 0.5 µm; 0.5< d ≤ 1.0 µm; 1.0< d ≤ 5.0 µm。 水または水分濃度は、圧縮空気中の湿度を表す圧力露点として定義されます。オイル濃度は、空気1立方メートル当たりミリグラム(mg/m3)で測定されます。

ISO 8573-1は、圧縮空気システムのオペレーターが空気品質を定義し、使用する基準値と限界値を標準化するのに役立ちます。

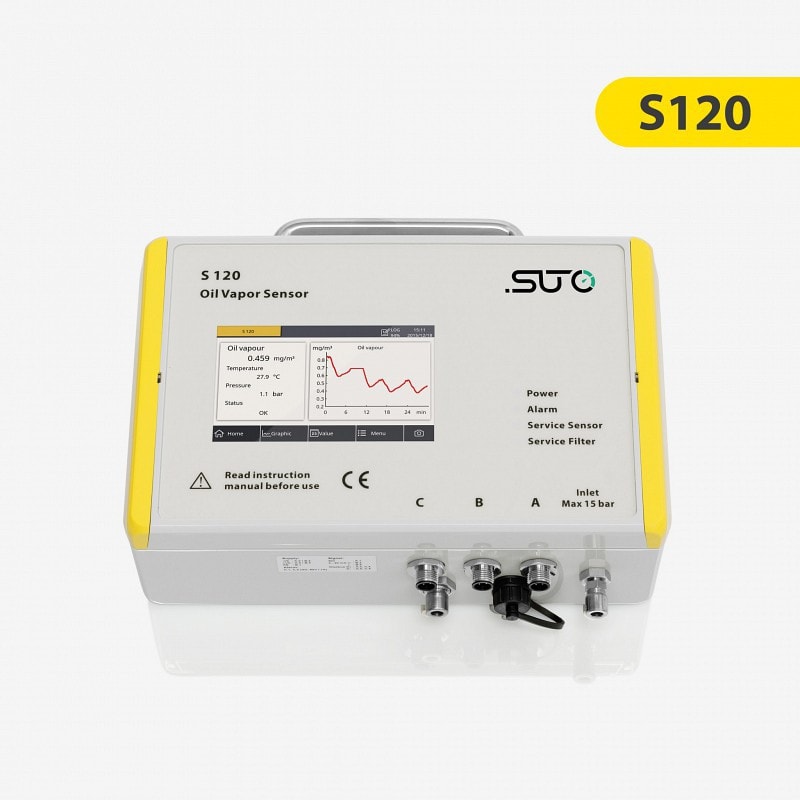

SUTOのオイルベーパーセンサーとパーティクルカウンターにはどのような測定原理が使われているのか。

S120、S600およびその他の製品に使用されているSUTOオイルベーパーセンサは、PIDセンサ(光イオン化検出器)です。 PIDセンサーは、UVランプを使って検出素子を通過する空気中の炭化水素分子をイオン化し、イオン化によって分子の電荷を変化させる。 この変化はセンサーによって検知され、ユニットは空気中の炭化水素レベルを定量化することができる。

オイルベーパーの測定はISO 8573-1に従って義務付けられており、圧縮空気システム内のオイル汚染を表します。 PIDセンサーは、圧縮空気システムにおけるリアルタイムのオイル測定において、最先端技術です。

SUTOパーティクルカウンターは、レーザー光学センサーに基づいている。 高効率のレーザービームが気流を通過し、空気粒子がレーザービームを通過すると光が散乱する。 感光センサーがこの散乱を検出し、粒子を数える。 粒径の違いによる散乱の違いから、このセンサーは定量を行うだけでなく、ISO 8573-1およびISO 8573-4に準拠した粒径範囲の検出と定義が可能です。

なぜ品質パラメーターのライブモニタリングが重要なのか?

近年では、品質監査のために現場で空気サンプルを採取し、外部の研究所で分析することが一般的になっている。 このような外部分析には非常に大きな欠点があり、結果は数週間以内に得られ、圧縮空気品質のモニタリングやリアルタイム測定は不可能である。 つまり、プローブサンプリングと外部ラボ分析による測定を行うことで、圧縮空気の品質は常に、その日、その時間の空気品質のスナップショットに過ぎないということです。 しかし、2回のテストの間に圧縮空気の品質が悪化したりフィルターが故障したりしても、オペレーターはそれを検知できない。

SUTOシステムは、リアルタイムの空気品質測定のためのライブ現場監視ソリューションを提供する。 そのため、何か問題が発生した場合でも、すぐに対応することができる。 圧縮空気の品質をリアルタイムで測定することで、オペレーターは変化に応じて対応することができます。

圧縮空気の汚染物質は通常どこから来るのですか?

最新の圧縮空気システムは、コンプレッサーと、それに続くフィルターとエアドライヤー、いわゆるろ過システムで構成されている。 コンプレッサーは周囲の空気を吸い込み、周囲の空気の汚染物質をシステムに取り込むため、これらのフィルターが必要になる。 つまり、オイルフリーのコンプレッサーであっても、オイルの蒸気がすでに吸気の一部になっている可能性があるため、システムにオイルが混入する可能性があるのだ。

さらに、環境中の水や粒子も吸い込まれ、圧縮されてシステムに導入される。 コンプレッサーの後には、不要な不純物を取り除くためのフィルターがいくつかある。 しかし、小さな粒子、水蒸気、油蒸気はこれらのフィルターを通過することができる。 そのため、空気をさらにろ過するために乾燥機や活性炭フィルターが必要となる。

しかし、配管システム自体にも不純物を混入させる可能性のある部品が含まれている。 バルブ、シール、接続部、クイックカップリング、その他の部品は、しばしば汚染源となる。

個人的なアドバイス

製品やアプリケーションに関する詳細情報をご希望ですか?

それとも個人的なアドバイスが必要ですか? 喜んでお手伝いさせていただきます!