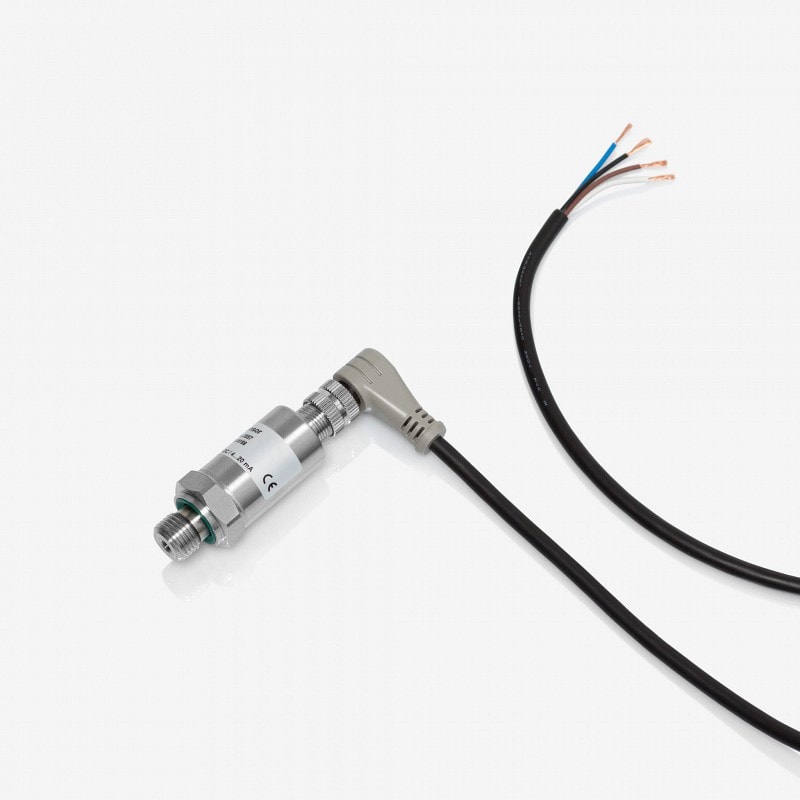

CAPTEURS DE PRESSION POUR SYSTÈMES D’AIR COMPRIMÉ

La pression est le point clé d’un système d’air comprimé, car c’est elle qui fournit l’énergie sous forme d’air comprimé aux consommateurs. Dans un système d’air comprimé, il est crucial de maintenir la pression à un niveau constant et fiable. La surveillance et la mesure de la pression de l’air comprimé sont nécessaires pour économiser l’énergie, identifier les dégradations à un stade précoce et maintenir le fonctionnement des machines de production.

SUTO propose des capteurs de pression qui répondent à vos besoins, avec différents protocoles de communication, comme des sorties analogiques 4… 20 mA ou Modbus/RTU, les capteurs de pression sont conçus pour s’intégrer parfaitement dans votre système de surveillance de l’air comprimé.

IMPORTANCE DES CAPTEURS DE PRESSION DANS LES SYSTEMES D’AIR COMPRIME

La mesure de la pression joue un rôle important dans l’exploitation d’un système d’air comprimé efficace. La tâche principale d’un système d’air comprimé avec tous ses composants est de fournir le débit d’air nécessaire à un certain niveau de pression. Seul un niveau de pression défini peut fournir de manière fiable l’air comprimé aux points où il est utilisé. De nombreux systèmes sont exploités à des niveaux de pression inappropriés, la pression de l’air comprimé étant maintenue à un niveau trop élevé, même lorsque cela n’est pas vraiment nécessaire. En revanche, si la pression baisse, les machines ne fonctionneront pas suffisamment, voire s’arrêteront.

De plus amples informations sur l’importance des capteurs de pression pour les systèmes d’air comprimé sont décrites dans la section suivante.

À quels endroits d'un système d'air comprimé utilise-t-on des capteurs de pression ?

La filtration est placée directement après la sortie du compresseur. Tout d’abord, il est essentiel de mesurer la pression après la filtration, car c’est en fait la pression que votre système aura. Mais en même temps, cela peut être le premier indicateur de la dégradation des composants. Lorsque la perte de charge est trop importante, il se peut que la filtration ait un problème ou que les filtres soient usés.

Enfin, la mesure de pression la plus importante se fait au point d’utilisation. En fin de compte, les machines et les processus alimentés par l’air comprimé sont les composants du système qui définissent la pression nécessaire.

Comment une mesure de pression peut-elle indiquer la durée de vie d'un filtre et prévenir les défaillances de production ?

Un autre inconvénient est que si le filtre est de plus en plus utilisé, il créera une chute de pression plus importante au fil du temps. Cela se produira jusqu’à ce que le filtre se brise, et le manomètre analogique indiquera alors une chute de pression minimale. Cela indique que le filtre est en bon état, mais qu’il n’a en fait aucune fonction. Seule une mesure de la pression connectée à un enregistreur de données ou à une solution de surveillance, avant et après le filtre, permet aux utilisateurs de compter sur des alarmes automatiques lorsque la chute de pression devient plus importante.

En même temps, ils peuvent voir sur la courbe de mesure si le filtre s’est rompu, car ils constateront une augmentation de la pression différentielle qui chute soudainement, ce qui est un indicateur clair d’un filtre rompu.

Comment une surveillance de la pression peut-elle garantir un processus de production sûr et fiable ?

Ce n’est qu’avec une surveillance constante de la pression et des indications d’alarme que les opérateurs d’air comprimé peuvent s’assurer que les machines ne s’arrêteront pas de fonctionner ou que la production ne sera pas interrompue.

Quels sont les signaux de sortie disponibles sur les capteurs de pression ?

En outre, SUTO propose des capteurs de pointe dotés d’une sortie de signal numérique Modbus/RTU. Les capteurs de pression Modbus offrent aux utilisateurs l’avantage de pouvoir connecter facilement plusieurs capteurs dans une installation en guirlande, où un seul câble est nécessaire pour obtenir les données de tous les capteurs de pression connectés. Cela permet d’économiser les efforts d’installation et de réduire les coûts.

Comment les capteurs de pression sont-ils raccordés à la conduite d'air comprimé ?

Quels gaz ou fluides peuvent être mesurés avec les capteurs de pression SUTO ?

Outre les plages standard de 0… 16 bar (1,6 MPa) utilisées principalement pour l’air comprimé, SUTO propose les capteurs de pression également comme capteurs de pression absolue pour les applications de vide, ou comme capteurs de haute pression pour être utilisés dans différents types d’applications.

Contactez nos ingénieurs commerciaux si vous avez besoin d’une gamme spéciale ou si vous souhaitez utiliser le capteur de pression dans une autre application.

Conseils personnels

Vous souhaitez recevoir plus d’informations sur les produits et les applications ?

Ou avez-vous besoin d’un conseil personnalisé ? Nous serons heureux de vous aider !