SENSORI DI PRESSIONE PER SISTEMI AD ARIA COMPRESSA

La pressione è il punto chiave di un sistema di aria compressa, poiché è proprio la pressione a fornire l’energia sotto forma di aria compressa alle utenze. In un sistema di aria compressa, è fondamentale mantenere la pressione a un livello costante e affidabile. Il monitoraggio e la misurazione della pressione dell’aria compressa sono necessari per risparmiare energia, identificare precocemente il degrado e mantenere in funzione i macchinari di produzione.

SUTO offre sensori di pressione adatti alle vostre esigenze, con vari protocolli di comunicazione, come uscite analogiche 4… 20 mA o Modbus/RTU, i sensori di pressione sono fatti per integrarsi perfettamente nel vostro sistema di monitoraggio dell’aria compressa.

IMPORTANZA DEI SENSORI DI PRESSIONE NEI SISTEMI AD ARIA COMPRESSA

La misurazione della pressione svolge un ruolo importante nel funzionamento di un sistema di aria compressa efficiente. Il compito principale di un sistema di aria compressa con tutti i suoi componenti è quello di fornire il flusso d’aria necessario a un determinato livello di pressione. Solo un livello di pressione definito può fornire in modo affidabile l’aria compressa ai punti in cui viene utilizzata. Molti sistemi vengono fatti funzionare a livelli di pressione sbagliati, mantenendo la pressione dell’aria compressa troppo alta, anche quando non è realmente necessario. D’altra parte, se la pressione diminuisce, le macchine non funzionano a sufficienza o addirittura smettono di funzionare.

Ulteriori informazioni sull’importanza dei sensori di pressione per i sistemi ad aria compressa sono descritte nella sezione seguente.

In quali punti di un sistema di aria compressa si utilizzano i sensori di pressione?

La pressione dell’aria compressa è uno dei principali indicatori dell’intero sistema di aria compressa. Di solito, ogni componente del sistema di aria compressa può creare una caduta di pressione. Pertanto, la prima posizione per misurare la pressione dell’aria è direttamente all’uscita del compressore. In questo modo è possibile verificare se l’uscita del compressore è conforme alle specifiche o alle impostazioni.

Subito dopo l’uscita del compressore, viene posizionata la filtrazione. In primo luogo, è fondamentale misurare la pressione dopo la filtrazione, perché questa è effettivamente la pressione che il sistema avrà. Ma allo stesso tempo questo può essere il primo indicatore del degrado dei componenti. Quando la caduta di pressione è troppo elevata, la filtrazione potrebbe avere un problema o i filtri sono esauriti.

Infine, la misurazione della pressione più importante è quella al punto di utilizzo. In definitiva, le macchine e i processi azionati dall’aria compressa sono i componenti del sistema che definiscono la pressione necessaria.

Come può una misurazione della pressione indicare la durata del filtro e prevenire i difetti di produzione?

I moderni filtri dei sistemi di aria compressa sono dotati di un manometro differenziale analogico direttamente sul filtro. In genere i filtri sono dotati di un manometro colorato, che indica se la pressione differenziale rientra in un intervallo valido. Il problema è che questo manometro analogico deve essere controllato regolarmente da un operatore, altrimenti non verrebbe mai segnalato un aumento della caduta di pressione.

Un altro aspetto negativo è che se il filtro si consuma sempre di più, nel corso del tempo si creerà una caduta di pressione maggiore. Questo accadrà fino a quando il filtro non si romperà, e improvvisamente il manometro analogico mostrerà una caduta di pressione minima. Ciò indica che il filtro è in buone condizioni, ma in realtà non ha alcuna funzione. Solo con una misurazione della pressione collegata a un data logger o a una soluzione di monitoraggio, prima e dopo il filtro, gli utenti possono contare su allarmi automatici quando la caduta di pressione aumenta.

Allo stesso tempo, possono vedere nella curva di misura se il filtro si è rotto, poiché vedranno una pressione differenziale crescente che poi scende improvvisamente, un chiaro indicatore di un filtro rotto.

Come può un monitoraggio della pressione garantire un processo produttivo sicuro e affidabile?

Mantenere la pressione nell’intervallo definito è la chiave per un processo di aria compressa affidabile e sicuro. L’utilizzatore di aria compressa può funzionare solo se la pressione rientra nelle specifiche. In molti casi, le macchine si guastano o hanno tassi di guasto più elevati quando la pressione non rientra nel range necessario.

Solo con un monitoraggio costante della pressione e indicazioni di allarme, gli operatori dell’aria compressa possono garantire che le macchine non smettano di funzionare o che la produzione non venga interrotta.

Quali segnali di uscita sono disponibili sui sensori di pressione?

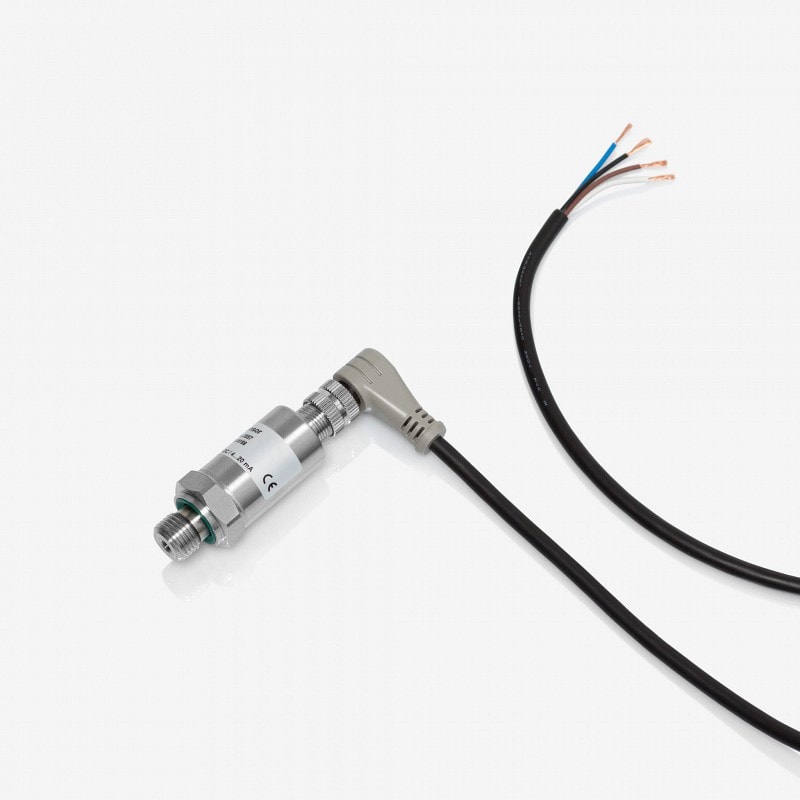

I sensori di pressione dell’aria compressa SUTO sono disponibili con uscite analogiche 4… 20 mA. I sensori di pressione sono a due fili e sono alimentati ad anello. Il sensore di pressione analogico è il tipo più comune, utilizzato da molti anni e facile da installare.

Inoltre, SUTO offre sensori all’avanguardia con uscita digitale Modbus/RTU. I sensori di pressione Modbus offrono agli utenti il vantaggio di poter collegare facilmente più sensori in un’installazione a margherita, dove è sufficiente un solo cavo per ottenere i dati da tutti i sensori di pressione collegati. Ciò consente di ridurre gli sforzi di installazione e i costi.

Come sono collegati i sensori di pressione alla linea dell'aria compressa?

I sensori di pressione SUTO sono dotati di connessioni filettate da ¼”. I sensori sono realizzati in acciaio inossidabile, sono compatti e forniscono una misura di pressione stabile e affidabile a lungo termine. Per le misure puntuali, i sensori di pressione sono disponibili anche con attacchi rapidi standard, in modo che il sensore possa essere facilmente collegato sotto pressione, soprattutto durante le revisioni compresse.

Quali gas o mezzi possono essere misurati con i sensori di pressione SUTO?

I sensori di pressione SUTO non sono realizzati solo per l’aria compressa. I sensori possono essere utilizzati in vari gas, per misurare la pressione di O2, CO2, gas naturale, argon e molti altri. Ma i sensori di pressione non sono solo per i gas, possono misurare anche i liquidi.

Oltre alle gamme standard di 0… 16 bar (1,6 MPa) utilizzate principalmente per l’aria compressa, SUTO offre sensori di pressione anche come sensori di pressione assoluta per applicazioni sotto vuoto, o sensori di alta pressione da utilizzare in diversi tipi di applicazioni.

Contattate i nostri tecnici di vendita se avete bisogno di una gamma speciale o se volete utilizzare il sensore di pressione in un’altra applicazione.

Consigli personali

Desiderate ricevere maggiori informazioni su prodotti e applicazioni?

O avete bisogno di un consiglio personale? Saremo felici di aiutarvi!